- Comprender el principio de funcionamiento de un generador de señal digital.

- Calcular sus parámetros.

- Implementar distintos esquemas circuitales.

- Observar la estabilidad de sus parámetros.

- Informar adecuadamente la actividad desarrollada en este trabajo práctico.

Para esta práctica utilizamos un circuito integrado 555. Este incorpora dentro de sí dos comparadores de voltaje, un flip flop, una etapa de salida de corriente, divisor de voltaje resistor y un transistor de descarga.

El circuito que utilizamos para probar su funcionamiento fue el siguiente:

Para entenderlo, primero hay que conocer la función de cada terminal:

- Pin #1: Tierra o terminal común

- Pin #2: Disparo (Trigger). Aplicando un voltaje menor que 1/3 Vcc el comparador cambia de estado, hace set al flip flop y este a su vez hace que el voltaje de sea alto. Cuando el voltaje de salida esta alto el transistor de descarga esta O

- Pin #3: Salida

- Pin #4: Preset. Aplicando un voltaje bajo se consigue interrumpir el intervalo temporizador (timing cycle).

- Pin #5: Voltaje de control. El voltaje conectado a este terminal varia los valores de referencia, 2/3 Vcc y 1/3 Vcc, de los comparadores del circuito.

- Pin #6: Umbral (Theshold). Cuando se le aplica un voltaje mayor que 2/3 Vcc se hace reset del flip flop haciendo asi el voltaje de salida bajo. Cuando el Vo de salida esta bajo el transistor de descarga esta ON.

- Pin #7: Transistor de descarga. Cuando se activa esta transistor hay un paso de baja resistencia entre las patas 7 y 1.

- Pin #8: Vcc. Entrada de alimentación de todo el circuito integrado.

Para montar el circuito primero debimos calcular las resistencias Ra y Rb, y el capacitor C para un ciclo de trabajo de 40% de una frecuencia de 1KHz. Para ello utilizamos las siguientes ecuaciones:

Y procedimos de esta forma:

Todavía (13/5) no pudimos verificar el correcto funcionamiento del circuito con esos valores; habíamos comprado componentes de otros valores, basados en cálculos para un capacitor de 1 µF. El circuito con esos componentes no funcionó e hicimos los cálculos anteriores. Resta volver a montarlo con los nuevos componentes.

EDICIÓN 19/5:

Compramos las resistencias requeridas. Mañana, jueves, volvemos a montar el circuito.

EDICIÓN 27/5:

Montamos el nuevo circuito, funcionó correctamente; veamos algunas imágenes.

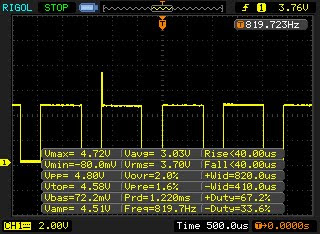

Esta es la señal que entrega el integrado, si colocamos el osciloscopio como carga:

En esta imagen se puede apreciar la forma de onda (cuadrada), que demuestra el correcto funcionamiento del circuito. El tiempo de duración del ciclo alto y del ciclo bajo esta dado por el tiempo de carga y descarga del capacitor. Estas duraciones son diferentes debido a que el capacitor se carga mediante dos resistencias, y se descarga por una sola.

También podemos ver, en la esquina superior derecha, que la frecuencia de oscilación no es de 1kHz. Corregimos este error variando las resistencias por otras de valores más bajos, el resultado fue el siguiente:

Logramos acercarnos un poco más al valor deseado. Con este nuevo circuito, medimos el ciclo de trabajo:

También podemos ver un pequeño error aquí, el ciclo de trabajo debería ser de 40%, y el osciloscopio mide 33.6%.

Recalculamos los valores para las frecuencias pedidas en el punto 7:

Para realizar el punto 8, debimos cambiar el capacitor, y así reducir el valor de las resistencias:

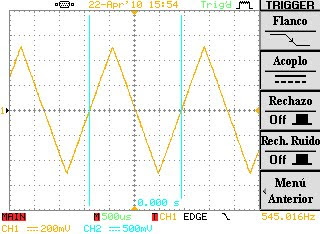

La frecuencia de salida, ahora es la siguiente:

Notamos que la frecuencia oscilaba; esto se debe a que el integrado genera picos de corriente, y el osciloscopio estaba logrando medirlos. Para disminuir esa variación de frecuencia, colocamos un capacitor en paralelo con la alimentación del circuito.

Capturas del circuito en todas sus etapas:

.JPG)